高马赫数条件下透平叶片冷气掺混损失研究进展

燃气轮机透平初温较高,由于透平叶片高温合金材料承受温度的限制,需要采用不同的冷却结构提升叶片抗高温的能力,气膜冷却结构是目前先进燃气轮机高压透平叶片较为常用的冷却结构。增加气膜冷却流量来获得较好的冷却效果的同时,也会造成冷气射流与主流流动的掺混加剧,引起较大的掺混损失,降低透平叶片的气动性能。实际燃气轮机透平叶片中,冷气出流与主流存在较大的温度差异和速度差异,不同的冷气射流位置、射流角度、射流流量和主流马赫数等都对原有叶型表面的边界层状态造成不同的影响,从而产生不同程度的压力损失。近日先进燃气轮机实验室涡轮研究团队通过理论、数值和实验三者相结合方法,探索和总结了气膜冷却对透平叶片冷气掺混损失的变化规律及其相关的预测方法,对建立和推动透平叶片的气动设计和性能评估体系具有重要意义。

本项目研究团队首先通过对国际上常用的TOTLOS气动损失方法进行了研究,针对其适用的范围和应用的条件,发现TOTLOS方法在质量流量比值较低时,预测值与实验值吻合较好,在质量流量比值较高时,预测值逐渐偏离实验值。项目研究过程中,通过设计不同的数值和实验方案予以验证,几何模型及试验件包含了8种不同射流位置和射流角度的气膜冷却结构,工况条件包含了亚音和超音状态。

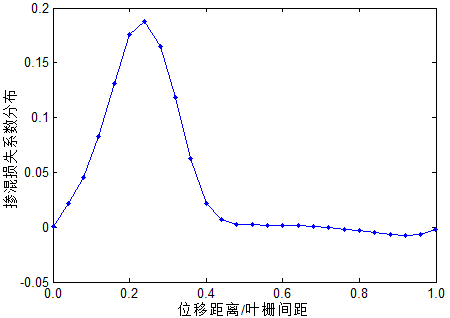

为探索冷气掺混机理及损失发展规律,研究团队采用高马赫数标定的五孔探针和自动位移机构等实验测量设备对叶栅出口的马赫数、总压、气流角度等参数进行了测量,图1给出了某一工况条件下的叶栅出口位置一个叶栅间距通道内的冷气掺混损失系数分布规律。实验数据显示,冷气射流后在叶栅出口并未完全掺混均匀,其引起的掺混损失仅在叶栅尾缘位置附近变化较大。

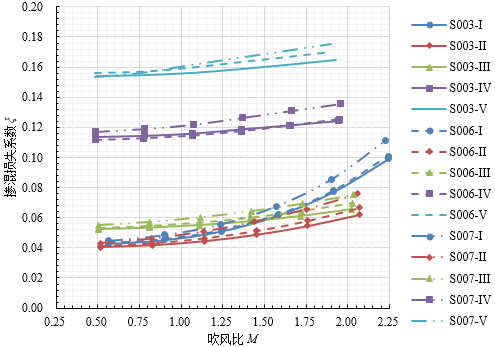

针对气膜孔射流角度影响透平叶片气动掺混损失的问题,研究团队在叶片吸力面同一位置设置了不同射流角度的气膜孔排结构,通过在不同工况条件和不同吹风比条件下的数值和实验研究,发现冷气射流引起的掺混损失在吸力面随着吹风比的增大而增大,相比于亚音条件下的气膜掺混损失,超音条件下的气膜掺混损失更大,当气膜孔射流角度增大时,冷气掺混损失总体呈现增大趋势。图2给出了数值条件下不同工况、不同射流角度及不同吹风比条件下的掺混损失规律。

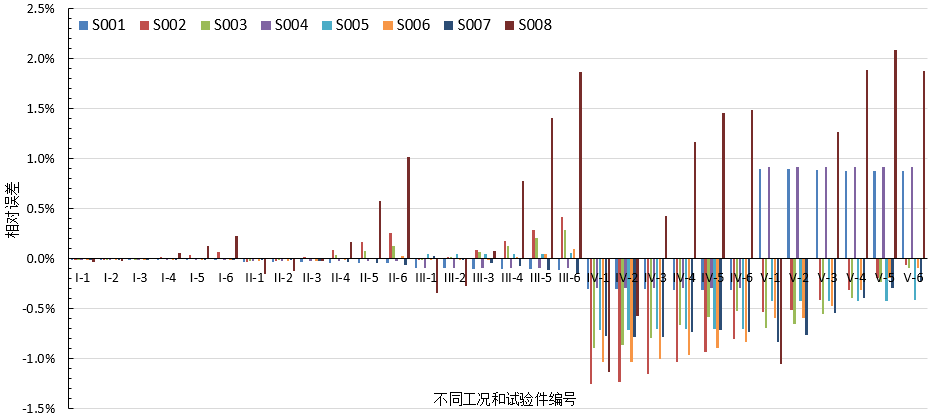

为更好的满足透平叶片气动设计的要求,本团队根据在已有的数据的基础上对TOTLOS气动损失方法进行改进,通过增加必要的影响因素,在考虑冷气射流流量、射流位置、射流角度及主流工况等条件下,使其更好地预测气膜孔排及叶栅尾缘劈缝射流引起的掺混损失大小。图3给出了一种改进后的模型计算方法与数值计算方法之间的相对误差,针对不同的冷气出流结构,改进后的计算误差具有较好的精度,为应用于冷却叶片设计奠定了基础。

图1实验条件下叶栅出口冷气掺混损失分布规律

图2 吸力面孔在不同吹风比条件下射流角度影响掺混损失的数值规律

图3 不同工况下预测模型与数值计算的相对误差统计